Soldadura por arco sumergido | Principales ventajas y desventajas

Soldadura por arco sumergido | Principales ventajas y desventajas

Aunque es uno de los primeros procesos de soldadura más antiguos, sigue siendo muy utilizado en algunos sectores como en la construcción naval, calderas, plataformas, astilleros o en las energías renovables. Este proceso también es conocido como SAW (Submerged Arc Welding).

En este artículo de Solyman, empresa de venta de máquinas de soldadura y accesorios para soldar, vamos a definir qué es la soldadura por arco sumergido, así como sus principales ventajas y desventajas.

Soldadura por arco sumergido: descripción

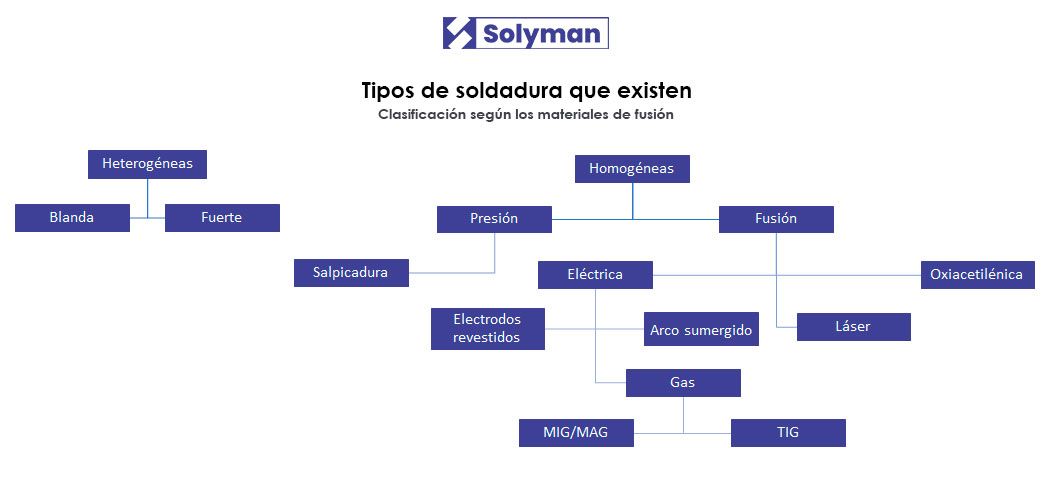

Existen diferentes técnicas de soldadura empleadas con menor frecuencia, pero aún vigentes, como son la soldadura por arco. Son procesos de fusión para la unión de metales.

Para ello, se aplica calor intenso mediante un arco eléctrico generado entre uno o más electrodos. Si durante este proceso el arco está sumergido en una capa de fundente que lo cubra, protegiendo de este modo el metal depositado, es cuando nos referimos a una «soldadura por arco sumergido».

A continuación, vamos a ver cuáles son las ventajas y desventajas que presenta este proceso de alto rendimiento, la soldadura por arco sumergido.

Ventajas

Como decimos, la soldadura por arco sumergido es un proceso idóneo para piezas de trabajo que requieran un cordón de soldadura largo y recto, lo que se logra gracias a las altas tasas de deposición del metal.

Pero veamos ahora cuáles son las ventajas:

– Al estar recubierto, este proceso de soldadura no genera chispas ni salpicaduras

– Permite obtener depósitos de propiedades comparables o superiores del metal base.

– Alta calidad del proceso de soldadura

– Mayor rendimiento 100%

– Soldaduras 100% radiográficas y homogéneas

– Soldaduras de buen aspecto y penetración uniforme.

– No se requieren protecciones especiales.

– Rentabilidad mayor al tener pérdida de material en las proyecciones

– Capaz de soldar espesores pequeños o grandes, así como la gran mayoría de aceros (idóneo para soldar vigas, grandes tuberías o tanques)

– Alta resistencia a los impactos y buena apariencia del cordón de soldadura

– Posibilidad de reutilizar el fundente granular en otros proyectos. Además, evita los arcos de soldadura visibles y reduce al mínimo el humo del proceso.

– En comparación con los procesos de soldadura MIG, MAG o TIG, la velocidad de desplazamiento de la antorcha puede ser más alta.

Desventajas

Como en cualquier otro proceso de soldadura, este tiene algunas limitaciones que debes tener en cuenta a la hora de optar por un proceso de soldadura idóneo para el resultado que buscas.

Algunas de las desventajas son:

– La soldadura debe realizarse en posición horizontal, debido al gran charco de soldadura,

– Operadores con una alta capacitación dada su mayor complejidad y control del proceso

– Proceso más limitado ya que el equipo desarrollado es difícil de adaptar a otros fines.

– Muchas soldaduras requieren algún tipo de respaldo para evitar la perforación del metal base.

– Lleva un tiempo de preparación previa mucho mayor que otros

– Sirve para soldar piezas a partir de los 5 mm de espesor

En resumen, estamos ante un proceso de soldadura en el que se proporciona calor a través de un arco eléctrico, entre un electrodo de alambre y la pieza de trabajo. Tanto la pieza como el electrodo están recubiertos de fundente granular que protege contra los efectos de los gases atmosféricos y, además, realiza la función de aislante térmico.

No obstante, antes de elegir un proceso de soldadura para tu proyecto, es importante analizar la complejidad, el volumen de piezas a soldar, el tiempo del que dispones y la inversión que vas a realizar.

En Solyman tenemos 50 años de experiencia y profesionalidad y disponemos de una gran variedad en Maquinaria de Soldadura, Herramientas y Accesorios para soldar. Si tienes dudas y no sabes cuál será el más adecuado, contacta con nosotros y te ayudaremos a encontrar la mejor solución para tus necesidades.