¿Quieres aprender a soldar acero inoxidable? ¡Sigue estos consejos!

¿Quieres aprender a soldar acero inoxidable? ¡Sigue estos consejos!

Aprender a soldar acero inoxidable es un proceso delicado y que, con algo de práctica, puedes realizarlo tú mismo, pero sí dependerá en cierta medida de las diferentes técnicas que vayas a llevar a cabo en función de la situación. Pero ¿cómo lo hago? y, ¿qué pasos debo seguir? No te preocupes, en este post te resolveremos algunas dudas sobre cómo soldar acero inoxidable.

Antes de aprender a soldar acero inoxidable, debes saber que antes de empezar cualquier trabajo de soldadura, lo primero que hay que hacer es verificar el equipo de soldadura. Además de la soldadora necesitarás, siempre, un equipo de protección adecuado. Ten siempre a tu alcance guantes de soldar y máscara de protección para evitar cualquier accidente. Es recomendable no exponer la piel al humo y proteger ojos y oídos.

Comencemos a aprender a soldar acero inoxidable ¡Toma nota de estos consejos!

1. Limpia la pieza. Hay que limpiar ambas partes del metal a soldar antes de hacerlo. Nunca olvides este paso, así conseguirás eliminar cualquier rastro de óxido y suciedad de la pieza. Una buena soldadura se obtiene con un metal limpio y de alta calidad. La manera más sencilla es con un cepillo, y, con unas buenas trazadas el metal debería quedar perfecto.

2. La pre-soldadura. Antes de soldar cualquier pieza, primero hay que pegarlas. Lo más recomendable es asegurarte con fijaciones o montajes de manera que estés seguro de que las piezas no se moverán.

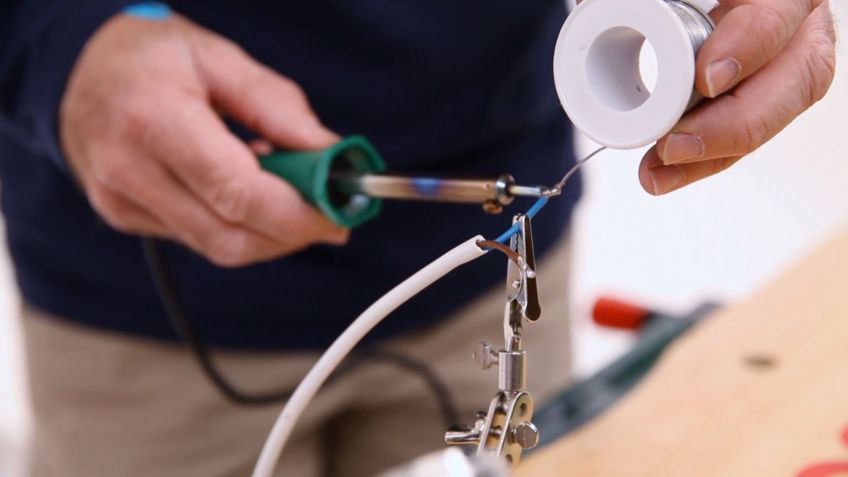

3. Calienta el metal. Llega el momento de calentar la pieza. Con una leve llama debería ser suficiente. Recuerda, la zona que debes calentar es la opuesta a la unión, si lo haces al revés calentaras el flujo y la soldadura. Cuando comiencen a aparecer las burbujas con tono más marrón es el momento de aplicar el alambre. En el momento en el que la varilla empiece a fluir, retira la fuente de calor.

4. Elimina el flujo restante. Elimina el flujo restante con agua caliente y con ayuda del cepillo de alambre. Intenta erradicar el flujo lo máximo posible puesto que es corrosivo y peligroso.

Cuando termines estos pasos, fíjate bien en el resultado. Si en la unión aparecen unas pequeñas bolas de agua, es que el metal no está bien unido. Esto puede provocarlo la existencia de óxido no limpiado previamente o simplemente por un exceso de calor.

¿Con qué tipo de soldadura puedo soldar acero inoxidable?

Al aprender a soldar acero inoxidable, tienes que saber que existen muchas formas y maneras hacerlo, y estas dependen del estado del metal, del electrodo de acero inoxidable y de las metodologías que se utilicen. Te explicamos las técnicas más comunes:

– La soldadura SWAM

También conocida como soldadura manual de arco metálico, proceso por arco eléctrico de calor entre un electrodo revestido y un metal. Si no eres un experto con el electrodo revestido, te aconsejamos que sigas la metodología estándar.

– La soldadura TIG

El proceso de soldadura TIG es el segundo procedimiento que queremos destacar. Las ventajas de este proceso son la ausencia de suciedad, es una técnica muy limpia y que consigue ahorrarte bastante tiempo. Con este proceso da igual la posición al soldar, no influirá en el resultado final. Y finalmente, no afectará a las propiedades del metal que se utilice en el TIG.

– Soldadura MIG

Este proceso de soldadura es el más recomendado para soldar acero inoxidable. La razón principal es que soldadura y arco ejercen una acción protectora en forma de envoltorio gaseoso compuesto por elementos como el argón o el helio. Este método favorece la rapidez, puedes soldar a mayor velocidad comparado con otras técnicas y también es un método que incrementa la transferencia del aporte.

¿Te ha gustado el post? ¡Puedes compartir tus consejos y recomendaciones en los comentarios!