Tipos de soldadura que existen: Clasificación según los materiales de fusión

Tipos de soldadura que existen: Clasificación según los materiales de fusión

¿Conoces los tipos de soldadura que existen? Los procesos de soldadura han evolucionado ampliamente en los últimos años, cada vez los nuevos productos permiten desempeñar trabajos de forma sencilla y con mejores garantías. La soldadura se ha convertido en una pieza clave dentro de cualquier sector industrial ya sea para la fabricación de piezas, maquinaria o herramientas.

Como expertos en máquinas de soldadura, queremos mostraros la clasificación de procesos de soldadura en función del material de fusión ¿Las conoces? ¡Toma nota de ellas!

Tipos de soldadura que existen ¡Toma nota!

Existen diferentes tipos de soldadura. Los dos grandes grupos de soldadura en la técnica de soldadura de metales son:

- Homogénea (también conocida como soldadura autógena).

- Heterogénea.

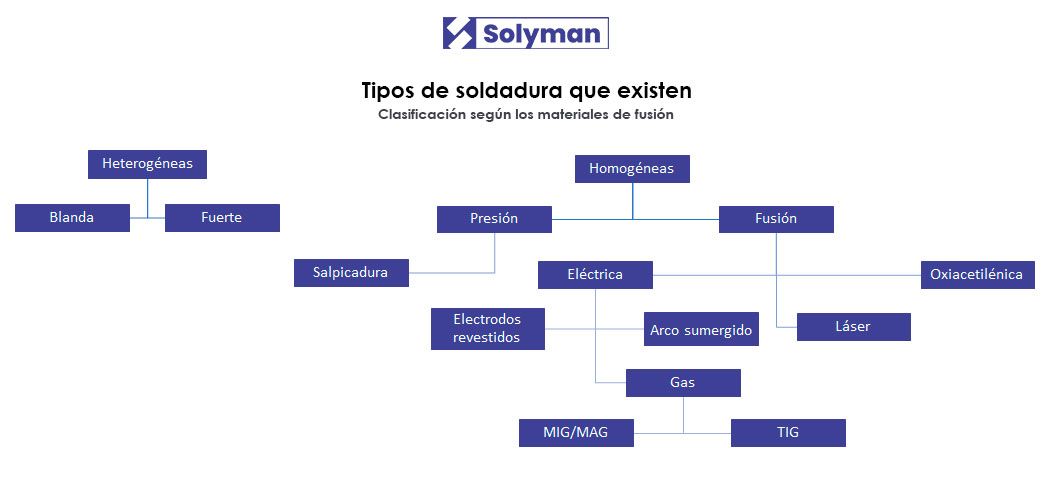

A continuación, las clasificamos en dos tipos y de ahí explicamos en qué consiste cada una, para que las conozcáis y elijáis cuál se adapta mejor a vuestro trabajo. Os dejamos un cuadro organizativo o esquema que lo resume. Así podéis haceros una idea visual de cómo se estructuran y dividen los distintos tipos de soldadura que existen en la actualidad.

Tipos de soldadura que existen según los materiales de fusión

Soldadura heterogénea

La soldadura heterogénea se refiere al proceso de unir materiales que son diferentes en composición química, estructura cristalina o propiedades físicas. En este tipo de soldadura, el desafío radica en lograr una unión fuerte y duradera entre materiales con propiedades distintas. Esto puede requerir técnicas de soldadura específicas, así como la selección cuidadosa de los materiales de aporte y los procedimientos de soldadura para garantizar una unión adecuada.

Soldadura blanda

Utilizada en la soldadura de cables, chapas y componentes eléctricos. La temperatura utilizada es por debajo de los 400ºC.

Soldadura fuerte

Este tipo de soldadura requiere una resistencia importante y se buscan uniones que requieran soportar esfuerzos muy elevados o altas temperaturas, este tipo de soldadura resiste incluso el mismo metal que ha unido. La temperatura utilizada es a partir de 800ºC.

Soldadura homogénea

La soldadura homogénea se refiere al proceso de unión de materiales que son del mismo tipo o tienen propiedades muy similares. En este tipo de soldadura, los materiales a unir son químicamente iguales o muy parecidos, lo que facilita la fusión y la formación de una unión sólida y uniforme entre ellos.

Soldadura a presión

La soldadura a presión, también conocida como soldadura en frío o soldadura por deformación plástica, implica la aplicación de presión mecánica para unir dos piezas de metal sin necesidad de fundirlas. Esto se logra mediante la aplicación de fuerza a través de prensas, rodillos u otras herramientas, lo que provoca la deformación plástica en la zona de unión. Con el tiempo, la presión aplicada crea una unión sólida entre las piezas. Se incluye en este apartado la soldadura por salpicadura.

Por fusión

La soldadura por fusión implica la fusión de los materiales base para formar una unión sólida. Durante este proceso, los materiales se calientan a su punto de fusión y se funden para crear una piscina de metal líquido. Luego se permite que la piscina de metal se enfríe y solidifique, formando una unión entre las piezas. Encontramos aquí tres tipos:

– Láser: En la soldadura láser, se utiliza un haz láser de alta intensidad para fundir y unir los materiales. El haz láser se dirige hacia la superficie de las piezas a soldar, generando calor concentrado en la zona de unión. Este método es especialmente adecuado para materiales como metales y plásticos, y se utiliza en aplicaciones donde se requiere alta precisión y velocidad.

– Oxiacetilénica: En la soldadura oxiacetilénica, se utiliza una llama generada por la combustión de gas acetileno y oxígeno para fundir los materiales y formar la unión. Este método es versátil y se puede utilizar para soldar una amplia variedad de metales, incluyendo acero, cobre y aluminio. Es comúnmente utilizado en aplicaciones de fabricación, reparación y construcción.

– Eléctrica: La soldadura eléctrica abarca varios métodos que utilizan energía eléctrica para generar calor y fundir los materiales a unir. Algunos de los métodos más comunes incluyen la soldadura de arco eléctrico (SMAW, MIG/MAG, TIG), la soldadura por resistencia y la soldadura por arco sumergido. Cada uno de estos métodos tiene sus propias características y aplicaciones específicas, pero todos implican el uso de corriente eléctrica para generar calor y fundir los materiales base.

Como decimos, dentro de este tipo de soldadura existen tres tipos:

Arco sumergido

Este tipo de soldadura se desarrolla mediante un arco eléctrico donde dicho arco no es visible, logrando con ello quemar el electrodo y la pieza.

Electrodos revestidos

También conocido como manual, donde se desarrolla el proceso de soldadura entre un metal base y un electrodo revestido. El arco eléctrico llega alcanzar temperaturas de 3500ºC, siendo superior a la necesaria para fundir la mayoría de los metales.

Gas

Es uno de los tipos de soldadura más antiguos que existen, se utiliza la combustión de acetileno en oxígeno y con ello se alcanzan temperaturas superiores a 3200ºC. Este tipo de soldadura tiene dos subtipos:

- MIG/MAG: Sus siglas provienen de Metal Inert Gas y Metal Active Gas, se desarrolla con un electrodo consumible y con un gas protector inerte o activo según el trabajo en una atmósfera circundante.

- TIG: En este caso, sus siglas provienen de Tungsten Inert Gas, en este proceso de soldadura se trabaja con un electrodo no consumible de tungsteno sólido para desarrollar el proceso de la corriente eléctrica, para facilitar dicho proceso, se utiliza un gas de protección inerte.

Algunas recomendaciones para la soldadura

Seguridad primero: Siempre usa el equipo de protección personal adecuado. Esto incluye máscara de soldadura, guantes, ropa protectora, y en algunos casos, protección auditiva. Asegúrate de trabajar en un área bien ventilada para evitar la inhalación de humos peligrosos.

Entrenamiento y práctica: La soldadura requiere habilidad y precisión, las cuales se desarrollan mejor con formación y práctica. Considera tomar un curso de soldadura o practicar bajo la supervisión de un soldador experimentado.

Conocimiento de los materiales: Entiende las propiedades de los metales con los que estás trabajando. Diferentes metales requieren diferentes técnicas y tipos de soldadura.

Preparación de las piezas: Antes de soldar, limpia bien las superficies de las piezas que vas a unir. La presencia de óxido, pintura, aceite o suciedad puede afectar la calidad de la soldadura.

Elegir el tipo correcto de soldadura: Existen varios métodos de soldadura, como la soldadura TIG, MIG, por arco eléctrico (SMAW), y soldadura por gas (oxiacetilénica). Cada uno tiene sus propias ventajas y aplicaciones ideales.

Conocer los distintos tipos de soldadura que existen (o los tipos de soldadura más importantes) es primordial para ser un soldador que desarrolle trabajos de soldadura impecables. Esperamos que esta clasificación os sea de utilidad, desde Solyman nos encanta compartir nuestros conocimientos en herramientas de soldadura.

¿Te gustaría saber más de nuestros productos y servicios? ¡No dudes en contactar con nosotros, estaremos encantados de ayudarte!