Características de una máquina de soldar: Soldadores eléctricos

Características de una máquina de soldar: Soldadores eléctricos

¿Tienes tiempo libre o buscas algo para hacer más llevadero el confinamiento? Entonces nos ponemos manos a la obra con trabajos de soldadura. En esta entrada del post, hemos decidido hablarte de las características de una máquina de soldar, nos referimos a los soldadores eléctricos. ¡Queremos que conozcas estas máquinas de soldadura!

¿Qué son los soldadores eléctricos?

Los soldadores eléctricos, también conocidos como soldadura de resistencia, convierten la energía eléctrica en calor provocando la fusión de los materiales con los que estamos trabajando.

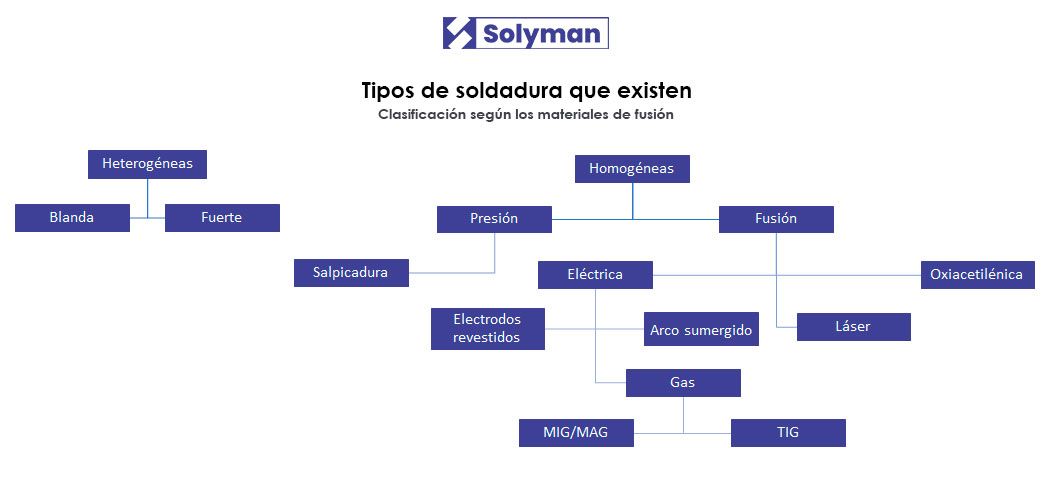

Los soldadores eléctricos tienen 3 clasificaciones:

– Eléctricos por arco: Muy utilizados por su coste reducido, fácil utilización y la posibilidad de soldar un amplio abanico de metales.

– Eléctricos por temperatura: Este equipo produce un calor localizado e intenso, alcanzado temperaturas de 3.500ºC.

– Eléctricos por resistencia: Este tipo de equipos tiene como ventaja que el calor que genera logra atravesar “la resistencia” que es el material que se coloca en la zona a unir.

Partes de una máquina de soldar y sus características: Soldador eléctrico

Es muy importante conocer las partes de una máquina de soldar y sus características antes de trabajar con ella y no olvidar de tomar las medidas de seguridad correspondientes, dicho esto ¡Vamos a ello!

– Máquina para soldar: Es el conjunto de componentes que suministra la energía para el proyecto de soldadura, siendo la parte más importante del soldador eléctrico.

– Cable de tierra: Donde se encuentra el electrodo se conecta la pieza mediante dicho cable.

– Cable porta electrodo: Desde el bobinado sale este cable, dirección hacia la pieza.

– Porta electrodo: Es el lugar donde se encuentra el electrodo a utilizar en el trabajo de soldadura.

– Electrodo: También conocido como varilla y es el elemento con el que realizamos la soldadura.

– Cable que conecta la toma de corriente: Es el cable que hace que funcione el soldador eléctrico y se conecta a la corriente.

– Amperaje (Manija para su regulación): Con esta manija de regular el amperaje que se desea teniendo en cuenta las características del trabajo de soldadura.

– Botón On/Off: Para apagar y encender el paso de corriente.

– Botón de alto/bajo voltaje: Con él se regula el voltaje y la graduación mediante una manija.

– Cable porta electrodo y bornes de conexión de cables de tierra: Con este cable se une la pieza con el bobinado.

– Seguro del soldador eléctrico: Con esta pieza se asegura el electrodo.

Desde Solyman, deseamos que vuestras familias estén bien y somos conscientes de la importancia de estar en casa en la crisis del COVID-19, es por ello que los trabajos de soldadura son una excelente opción para manteneros activos y motivados.

¿Te gustaría saber más de nuestros productos y servicios? ¡No dudes en contactar con nosotros, estaremos encantados de ayudarte!